研制的单轴转台用于测试和检验光电跟踪系统中瞄准线独立性。根据提出的转台性能指标,从结构设计、元器件选型和控制模型等方面进行了详细分析和设计,给出了基于PMAC控制器和数字滤波的复合闭环伺服控制策略和实现方案。实验测试结果显示各项指标均达到并超出了提出的设计要求,所设计的转台能够在实验室条件下模拟被测对象在实际工作状态的运动,为实际系统的研制和改进提供了参考依据。

设计单轴转台的目的是检测光电跟踪系统中瞄准线的独立性,它是光电跟踪系统的重要功能,独立于载体实时跟踪目标物体,因此要尽量减少载体对其跟踪性能的影响。该单轴转台系统可以完成位置、速度、加速度控制以及完成正弦曲线运动,可以在一维平面内模拟载体的运动,从而定量测试光电跟踪系统瞄准线的独立性。本文从机械结构、元件选型、控制方案及精度标定等方面介绍该系统的设计实现。

1、单轴转台机械结构设计

1.1单轴转台整体结构设计

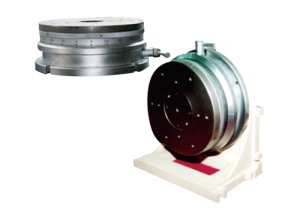

单轴转台的技术指标要求。由于台面直径与承载要求都比较大,因此转台的外形采用了立式台面结构,其主要优点是:结构简单,抗扭刚度好,转动惯量小,负载能力大,便于安装和拆卸测试对象。本转台由底座、回转轴系、工作台面、力矩电机、角度传感器、导电滑环、测速电机等组成,如所示。

单轴转台技术指标

转角范围(°)0~360定位精度(mil)±0.06角速度(°)/s0.01~360台面直径(mm)Φ500大角速度(°)/s≥120大承载能力(kg)100大角加速度(°)/s2≥120台面端跳动(mm)0.03(Φ350)速度误差(%)≤0.1倾角回转误差(')±3

直流力矩电机、位置反馈元件、导电滑环和测速电机都需要安装到回转轴系上,因此,合理安排元器件在轴长度方向的布局是结构设计重点需要考虑的问题。权衡缩短轴承跨距和器件配置两项因素,此处采用两段轴的设计。轴Ⅰ主要起支撑和驱动作用,保证转台的倾角回转精度,无刷电机的转子与轴Ⅰ末端连接带动后者转动。轴Ⅱ设计成非主要受力件,挂接了角度传感器、导电滑环与测速电机等器件。

1.2主要轴系元件的选型

1.2.1电机选型

电机选择影响到转台能否实现更大加速度、更大速度、频带等指标,同时影响结构和尺寸。为了保证转台的高精度、快响应以及运动平稳性,项目选用包头永磁电机研究所生产的钕铁硼无槽直流力矩电机。此款产品转子采取无槽结构,能消除齿槽效应,减小力矩波动,有利于改善低速性能;同时电机线性度更好,电磁气隙大,电枢电感小,电气时间常数小;由于电机输出力矩大,故过载能力好,响应快。

单轴转台结构

设备大负载100 kg,转台台面质量30 kg,系统折算到轴系上的转动惯量J=7.19 kg/m2,大转动加速度α=130°/s2=2.27 rad/s2,于是可计算出惯性力矩Mf=Jα=16.32 N·m。

另外考虑轴系存在干摩擦负载力矩Mc,取滚动摩擦因数?=0.4 mm。则Mc=?G=0.000 4×130×9.8=0.51 N·m。得到总力矩M=Mc+Mf=16.8 N·m。

所选电机的连续堵转力矩应该满足Me≥2(0.8~1.1)×M。综合考虑,选用力矩电机型号为250ZLW40,其主要技术参数为:额定转速130 r/min,连续堵转力矩55 N·m,峰值堵转力矩140 N·m。

1.2.2角度传感器选型

角度传感器的特性是系统位置控制精度的影响因素之一。根据位置精度为12.96″的技术要求,系统选用雷尼绍公司的圆光栅,内含圆光栅尺RESM 20U S A 100(15 744线、系统精度±2.23″、分辨率82.3″)、读数头T2011-30A、细分盒Ti 0100 A 20A(100细分)。经过100细分后测角元件的分辨率可达0.82″。

2、转台运动控制

2.1总体控制原理

以DSP技术为核心构建数字伺服控制系统。DSP快速计算系统的控制规律,经由高精度D/A输出给驱动器,从而实现对转台的实时控制。系统引入高精度圆光栅作为反馈元件,构成位置回路与速度回路的闭环,使系统满足各项动态性能指标。在控制算法上采用了复合控制和高阶输入串联校正,达到改善系统动态特性的效果。单轴转台控制原理框如所示。

2.2控制策略

单轴转台控制策略中通常至少包含两个回路:位置回路和速度回路。前者实现对目标指令的快速、准确跟踪;后者比前者的响应更快,能快速克服外部干扰,保证系统响应的快速性。为了克服闭环调速在启动和堵转时电流过大的问题,系统必须能够自动限制电枢电流的大小,因此在系统内引入电流环。于是,转台控制策略便包括了速度环、位置环和电流环,三环控制策略框如所示。

2.3 控制系统实现

单轴转台硬件组成如所示,用户通过工业计算机的用户界面对转台进行控制。计算机执行用户的操作,将运动指令发送到PMAC运动控制器。后者再根据指令和编码器反馈进行运算,完成位置环和速度环控制,所得到的速度指令信号被传送至功放模块,完成电流环控制。后面功放输出模拟信号,以脉宽调制方式驱动力矩电机运动。

2.4 运动控制模块的选择

数字控制方法选用了美国Delta tau公司的PMAC-MINI运动控制卡,借助于Motorola的DSP56000数字信号处理器,PMAC具有55微秒/轴的高速伺服更新频率。另外还具有速度和加速度前馈,可减少由于干摩擦而引起的跟踪误差。

功放模块选择了美国Copley公司的XTL-230-18数字伺服驱动器,它具有高带宽的嵌入式控制环路、四阶陷波滤波器和高效率的动态PWM。内部集成了高速电流内环,电流控制采用非线性两态调制和线性PI控制技术,系统电流内环相应频带达1 kHz。

3、上位机软件设计

本系统上位机控制软件基于美国NI公司的LabWindows/CVI虚拟仪器软件开发平台,它以ANSI C为核心,将功能强大、使用灵活的C语言平台与数据采集、分析和表达的测控专业工具结合起来,在工业控制领域有着广泛的应用。上位机控制软件与PMAC之间的信息流程如所示。为了满足用户数据采集的实时性要求,在LabWindows/CVI下实现了基于C语言的多线程机制,充分利用了CPU的空闲时间片,较大地提高了程序的运行效率与鲁棒性。

4、转台标定

4.1、角位置定位精度标定

在转台平面旋转中心处安装23面棱体,将自准直仪安装在良好的隔震地基上,使自准直仪的光轴垂直棱体面,如所示。启动转台,使其依次转动棱体面规定的角度(即360°/23),记下自准直仪读数C1i(i=1,…,23)。转台回零,按照前面的操作过程,反向转动被测轴,记下准直仪的相应读数C2i,后面使被测轴回到零位。其中更大肯定值即为角位置定位精度,给出了其中一次的测试数据。由可以看出,转台的角位置定位精度为7″。

4.2 倾角回转精度

将电子水平仪分两次互相垂直放置在台面的某一位置上,如所示,调整台体底座,旋转工作台一周,使横向和竖向电子水平仪的读数变化量尽量小。将初始0°时电子水平仪的读数记为Wx0和Wy0,然后按顺时针方向间隔10°旋转一周,记下横向坐标的电子水平仪的读数Wxi和竖向坐标的电子水平仪的读数Wyi,i=1,2,…,36。将数据经过处理后得到如所示的测试数据,取大与小值即为倾角回转误差,得到的后面测试值为-1.8″~2.0″。

4.3端面跳动度

将百分表固定在良好的隔震地基上,百分表表针抵到工作台上台面Φ350 mm外圆上,让表针有0.5 mm~1 mm的压下量。缓慢转动工作台一周至两周,记下转动过程中百分表的大和小读数值Mimax和Mimin,并将其记录到测试报告中。其中,测量次数i=1,2,…,5。测试数据见,得到端面跳动度为0.03 mm。

4.4速率精度测试

选择6个测试段来检测单轴转台速率位置速率精度:10°/s、50°/s、100°/s、200°/s、300°/s和360°/s。每个速率段测试完成后,由计算机显示速率精度的计算结果,并保存图片和文件。

采用定时测角方式,让转轴按给定速率运转,待其稳定后,按一定时间间隔读取被测轴位置系统数字显示值,连续测量10次,得到θ1,θ2,…,θ10。

得到的数据代入速率精度Uω计算公式:

其中:θg为给定速率下被测轴在规定的采样时间间隔内角位移增量名义值;为给定速率下被测轴在规定的采样时间间隔内角位移增量实测值的平均值。

数据记录表明,测试速度越大,速率精度越高,因此取指标要求低速度即转台速度10°/s下的速率精度作为测试结果,如所示。由测试数据计算可得速率精度。

5、结论

本文结合单轴转台精密测试的研制,从机械结构、元器件选型和控制方法方面进行了设计分析和实验验证。实验结果显示转台响应快、带载能力强、具有较高的定位精度和速度平稳性,表明了系统设计方案的实用性和有效性。

上一条: 双轴转台制造精度为主要工作内容

下一条: 机械式双轴转台的装配