1) 用自准直仪按图2测量截面上1~n段上反射镜的倾角:α1,α2,……,αi,……,αn。单位为:秒。

2) 计算平均值:

3) 各点倾角减去平均值:

4) 计算累加和:

式中yi为截面上1~n点的直线度误差,单位为μm;dx为桥板跨距,单位为mm。

国家标准GB1985《形状和位置公差》规定直线度可以按“两端点连线法”评定,也可以采用“最小包容区域法”评定。对于后者:包容实际轮廓线且距离为最小的两平行直线之间的距离为直线度。按该定义评定直线度的人工计算较为繁琐,不过使用计算机编程计算并不困难。

对于光学表面的平直度,可以利用它本身的表面反射进行非接触测量。如图3所示:五棱镜将光电自准直仪发出的光束折转90°,射到被测表面上,再经反射返回。五棱镜装在滑架上。滑架运动,使光束扫过被测表面,光电自准直仪记录表面上各位置斜率变化,按“两端点连线法”或“最小包容区域法”计算直线度。

由于五棱镜的几何性质,滑架非直线运动造成的五棱镜转动,不会使入射到被测面的90°光线偏转,从而不会引起测量误差。由于是非接触测量,因此无变形,也不损伤表面,具有较高的测量精度,特别适合测量长条形金属研磨平面和玻璃平面。

三. 平面度的测量

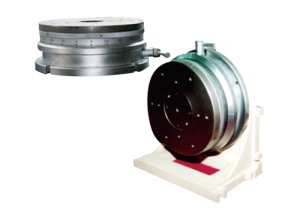

双轴温控转台认为平面度测量(图4),是将平面划分为若干行和列及对角线,用自准直仪测量每条线所在截面的直线度,利用各截面公共点联系各组直线度数据,计算出整体平面度。由于叙述这种计算法的篇幅较大,且有专著论述,本文不再赘述。

对平板等平面的平面度进行测量,以便确定其平面度是否合格。而在某些场合我们还想进一步了解平面度误差的分布情况:何处凸起,何处凹陷,以便对凸起部分进行研磨或铲刮;或在平面上寻找平面度最佳区域,以便进行高精度的测量工作。这就要求除以数值形式给出平面度,还希望将面的实际形状用图形表示出来。

用计算机软件对测得数据进行插值计算,绘制三维形貌图(图5)能对实际面形作更为直观和形象的描述[7]。等高线图(图6)可用于指导平面修整工作,等高线可被视为修整加工的区域线;也可指导寻找平面度最佳区域。

四. 平行度、垂直度的测量

图7是测量两同侧平面的平行度,使用一块反光镜贴在基准面和被测面上,读取两个面的夹角。所用反光镜两个面应相互平行,其中一个面为反光面。

图8是测量两相对平面的平行度,使用一块反光镜贴在基准面和被测面上,读取两个面的夹角。必须借助一块五棱镜将光束转90°,测量右侧面时,五棱镜和反光镜应摆在图中虚线位置。不要担心五棱镜摆放不正会带来测量误差,五棱镜的几何性质决定了它即使捎有偏斜,通过的光线仍能准确地折转90°。

图9是测量两平面的垂直度,使用一块带反光面的直角铁贴在基准面和被测面上,读取两个面的夹角。测量垂直面时必须借助一块五棱镜将光束转90°。

五. 检定角度测量仪器和分度装置

三坐标测量机 用自准直仪和多面棱体配合使用,可以对角度测量仪器和分度装置的示值进行检定。

多面棱体是以底面为基面的直棱柱体(图10),各面均与基面垂直,且被加工成镜面,各面法线的夹角,被称为“工作角”。使用时,多面棱体与被捡仪器同轴安装,用自准直仪依次照准多面棱体的每一个镜面,以各工作角为基准,检定仪器的角度示值。多面棱体的规格较多,除面数为:4、6、8、9、12、24、36、72外,还有13、17、23等质数面多面棱体,由于360°不能被其整除,工作角名义值包含了度、分、秒,用其检定角度仪器的示值时,能把测微器的误差或细分误差也包括在检定结果之中,因此可以更能全面地评价仪器的准确度。

图11是以多面棱体为基准,用自准直仪检定光学分度头的示值误差。

多面棱体的检定需要以多齿(端齿、鼠齿)分度台为基准,检定同样离不开自准直仪(图12)。

多齿分度台由上下两块齿数相等的端齿盘组成。齿的根部具有深槽,使齿富有弹性,即使齿的分度存在误差,上下齿盘也能很好地吻合。根据“封闭原则”齿盘分度误差的总和为零,上下齿盘啮合后分度误差得到了很好的平均。因此多齿分度台比多面棱体的分度精度更高,分度误差可控制在0.1˝之内。

自准直仪可以用比较法测量角度;也可以测量直线度、平面度、垂直度和平行度等形状和位置误差,同时也是圆分度仪器检定必不可少的检定设备。

一. 机床和仪器工作台运动直线度的测量

自准直仪经常被用来测量精密机床和仪器工作台运动的直线度(图1)。通常运动直线度要求以角秒为单位评定。为了区别按线值评定的零件表面直线度(见下节),常把工作台运动直线度称为“角偏摆”。

将自准直仪架在被测工作台外端,将反射镜置于工作台面上,使工作台运动,在全程范围内,以自准直仪反射像在视场内的最大位移量作为运动直线度的测量结果。

测量前应正确安装反射镜和自准直仪,特别是对于大长度导轨,随意安装往往会影响测量精度,甚至在反射镜移动到远端时,反射像昏暗,无法读数。正确的安装方法是:

1)粗略地将反射镜和自准直仪安装在预定的部位;外观上使二者大致同轴;移动工作台至离准直仪最近端,调整反射镜或自准直仪位置,使自准直仪出射光斑打在反射镜中央。为了便于鉴别光斑。观察时可用一小块硫酸纸盖住反射镜面。

2) 移动工作台至离准直仪最远端,原地调整自准直仪水平和仰俯角度,使自准直仪出射光斑也打在反射镜中央。再次回到离准直仪最近端,检查光斑位置,直至远、近端光斑位置均在反射镜中央。这时的自准直仪光轴与被测运动方向已调成平行,自准直仪不再作任何调整。

3)移动工作台至离准直仪最近端,原地调整反射镜的水平和仰俯角度,使自准直仪反射像出现在视场中央。安装完毕。

注意:测量前应检查自准直仪与被测仪器底座是否为刚性连接。

二. 机床和仪器导轨表面直线度的测量

在精密零件加工过程中,自准直仪经常被用来测量机床和仪器导轨表面的直线度(图2)。

测量前,应按前述观察光斑的方法校正自准直仪出射光束与被测导轨方向平行。

测量时,自准直仪架在导轨的一端,将反射镜放在导轨表面,分段测量各位置表面的斜率变化,用近似积分算法得到导轨上各点高度yi。

然后通过坐标平移和旋转,得到直线度,这种方法被称为“节距法”。

节距法测量应该相邻节距的首尾衔接。可制作一块“桥板”,将反射镜固定在桥板之上,以桥板两端的支点距离即“桥板跨距”作为节距跨度dx。对于导轨垂直导向面的直线度,桥板的侧面的两个凸台与被测导轨垂直导向面接触,两凸台的距离作为节距跨度dx。

多面棱体评定直线度必须建立基准直线。最常用的方法是以被测截面两端点连线作为基准直线,被称为“两端点连线法”。

两端连线法的数据处理过程如下:

相关新闻

- 关节臂测量机在夏季使用时要注意什么

- 你知道三坐标测量机怎么使用吗

- 机械式双轴转台是怎样装配的

- 多面棱体的特点和用途

- 三轴转台在国内外的发展状况是怎样的

- 关节臂测量机精度检查常见什么问题

- 三坐标测量机在模具行业中的应用

- 单轴转台怎样进行日常维护

- 三坐标测量机测量误差的原因及维护

- 三坐标测量机的维护保养您做对了吗

- 测量机能够为模具工业提供质量保证,测量和检测的非常好的选择

- 那么单轴转台的重要部件有哪些?

- 多齿分度台除可以与组合夹具元件配合使用外

- 金属多面棱体是一种高精度标准器具

- 输送带价格计算方法皮筏输送带

- 输送带在使用过程中的注意事项!

- 多齿分度台:测量机具备强大的逆向工程能力

- 三坐标测量机:利用轴承加热工具加热轴承

- 多齿分度台机械设计与制造标准直齿圆柱齿轮

- 多面棱体直齿圆锥齿轮的参数计算和规定画法