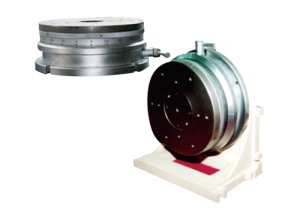

机械式双轴转台由我公司设计研究院设计制造,具有A、C双轴结构,其中A轴为摆动轴,C轴为回转轴。其工作台尺寸为f400mm,A轴转速为35r/min,C轴转速为41r/min,产品定位精度要求±5″,重复定位精度4″。本文的主要内容为双轴转台的主要装配过程。

C轴部装配

C轴的主要组成部分为C轴箱体、工作台和凸轮机构。其动力来源为西门子伺服电动机,通过传动齿轮传递到凸轮杆上,再由凸轮杆传递到凸轮轴轴上,凸轮轴带动与其连接的工作台转动,工作台的回转范围为360°。C轴部装配结构如图1所示。

由于转台的动力由齿轮结构及凸轮结构传递,在传递过程中势必要造成功率损失。为了降低电动机功率损耗,必须要消除传动齿轮间隙、凸轮轴与凸轮杆间隙。

(1)凸轮结构间隙调整:①利用轴承加热工具加热轴承,并将其安装于凸轮杆两端。②在轴孔内安装轴承座,将装有轴承的凸轮杆装入轴承座,安装压盖。③安装凸轮轴,凸轮轴通过滚针与凸轮杆接触。④调整凸轮结构间隙,在滚针上涂抹红丹粉,旋转凸轮轴使涂有红丹粉滚针与凸轮杆接触。观察滚针与凸轮杆接触率,保证每in2(1in=0.025 4m)接触点不少于10点。其中轴承座件为偏心结构,可旋转调整凸轮杆位置。通过端面标记确定两端轴承座处于同一偏心侧,与调整轴连接,旋转延长轴带动轴承座转动,凸轮杆随之转动,进而实现对凸轮杆位置的调整。通过数次微调,凸轮杆与滚针接触率可满足要求。

(2)传动齿轮间隙调整:①在电动机输出端、凸轮杆输入端依次安装齿轮。②将调节齿轮安装于偏心盖上,利用偏心盖的偏心结构,通过旋转改变调节齿轮位置,使调节齿轮与电动机输出端齿轮、凸轮杆输入端齿轮紧密结合,实现消除传动齿轮间间隙的作用。C轴部传动结构如图2所示。

1.电动机输出端 2.偏心调整轮 3.凸轮输入端

A轴部装配

A轴的主要组成部分为A轴箱体、凸轮机构及A轴支撑。其动力传动结构与C 轴部相同,同样是依靠齿轮及凸轮结构传动。A轴的摆动范围为-120°到+120°。A轴的安装过程主要包括电动机的安装、凸轮杆的安装和凸轮轴的安装,其中关于凸轮结构的间隙调整、传动齿轮间间隙调整与C轴装配过程中调试方法相同。

A、C轴组装

A 轴轴心位置调整。竖直方向:将A轴箱体、A轴支撑部放置于同一基准平台上, 利用精度为μm的高度尺分别测量A轴箱体上凸轮轴轴孔的高点H 1与低点H 2( 见图3 ) , 记录数值, 根据所得数值求平均值H=(H1+H 2)/2,H 即为A轴箱体轴心高度。然后用高度尺测量A轴支撑轴孔的高点h 1与低点h 2(见图4),记录数值,根据所得数值做和求平均值h =(h 1+h 2)/2,h 即为A轴箱体轴心高度。计算H 与h 的差值a,根据所求a值修磨A轴支撑侧调整垫,使A轴支撑侧轴心与A轴箱体侧轴心处于相同高度。要求a值<0.01mm。

左右方向:在基准平台上组装A轴箱体、C轴箱体和A轴支撑(见图5)。转动A轴,使C轴工作台台面处于与垂直位置。以基准平台正面为基准由左至右在工作台台面上拉千分表,记录表位于左右两端的读数差值,并标记方向。利用A轴支撑与C轴箱体连接处联接法兰的螺纹间隙,微调A轴支撑在左右方向的位置,调整后重复拉表动作,观察示数变化,要求两端读数差<0.01mm 。

A、C轴组装图

1.A轴支撑部 2.C轴部 3.A轴部

A、C轴定位精度检测

利用激光干涉仪分别测量A、C轴定位精度,重复定位精度。通过对控制系统进行补偿,使A、C轴定位精度、重复定位精度满足使用要求。

结语

PTC机械式双轴转台为五轴加工中心的重要功能部件,可应用于我单位自行设计制造的五轴加工中心。它的成功试制,可解决我单位在转台类功能部件上对国外产品的依赖,提升自身产品的竞争性。

上一条: 多齿分度台的工作原理以及使用方法